La transmission du châssis CC-01

Après plusieurs sorties, j'ai procédé à un nettoyage complet du châssis. Deux aspects ont particulièrement retenu mon attention et ont nécessité quelques changements :

- les roulements à billes : mon idée initiale de laisser des bagues en plastique partout où elles sont en contact avec l'extérieur (eau, boue) était la bonne. En effet, tous les roulements à billes exposés aux agressions extérieures étaient soient très encrassés, soit carrément en voie d'être bloqués. J'ai donc remplacé tous ces roulements par des bagues en plastique ou en métal.

- le différentiel arrière : j'ai observé qu'il a tendance à se déplacer le long des axes de roues à l'intérieur du carter, parfois jusqu'à frotter contre les parois du carter. Il existe une solution toute simple pour y remédier : il suffit d'ajouter une bague à l'intérieur du carter comme le montre la photo ci-dessous.

D'origine

Avec la bague supplémentaire

Grâce à cette bague supplémentaire (type 1150), le différentiel est parfaitement calé à l'intérieur du carter et il ne frotte plus contre les parois (ce qui provoque un son particulièrement désagréable en plus de fortement freiner la liberté de la transmission).

Cependant, le plus important problème concernant la transmission du CC-01 se trouve ailleurs. En effet, ce châssis a été conçu pour deux utilisations distinctes : le Rallye-Raid et le trial scale. En réalité, il a d'abord été conçu par Tamiya pour le Rallye-Raid, le trial scale étant davantage une utilisation détournée découverte par les fans devant les aptitudes et le réalisme des modèles.

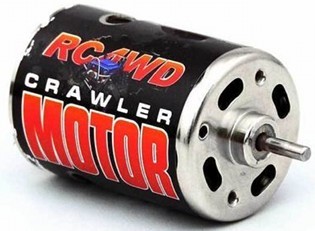

Cette précision est importante car elle est à l'origine des gros problèmes de surchauffe moteur que j'ai rencontré. Le problème était important au point de gâcher les sorties : sitôt que les pneus étaient chargés de boue ou que la pente à gravir devenait un peu trop inclinée, le moteur RC4WD chauffait comme un grille-pain et mon modèle n'avançait plus. Après avoir démonté toute la transmission à plusieurs reprises pour m'assurer qu'elle était libre, et après avoir éliminé toutes les autres causes potentielles, une conclusion s'est imposée d'elle-même : le moteur RC4WD n'est absolument pas recommandé sur un châssis CC-01.

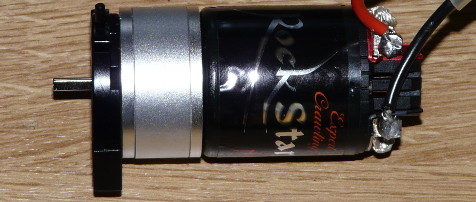

J'ai donc remplacé le moteur par un Matrix Pro Integy Lathe Motor 85T référence SCM8501. Rapidement, il est apparu que le problème de surchauffe n'avait pas disparu : bien que le moteur Integy conserve toute sa puissance en toutes circonstances (contrairement au moteur RC4WD), la température atteinte après seulement 10-15 minutes de roulage était à la limite du supportable quand on pose le doigt sur le moteur, signe que l'origine du problème était ailleurs.

RC4WD Crawler Motor 80T

Matrix Pro Integy Lathe Motor 85T

Syndrome du grille-pain

J'ai tout d'abord cherché à identifier le problème en effectuant de longues recherches sur internet. La transmission du châssis CC-01 a été conçue pour propulser le châssis à grande vitesse : même un moteur 65T procure toujours une vitesse d'évolution comparable à bon nombre d'autres modèles équipés d'un Mabuchi 540 standard. Ceci signifie que le ratio de transmission est particulièrement long sur ce châssis, ce qui pose problème pour une évolution trial scale à faible vitesse car le moteur doit fournir un couple considérable pour faire bouger le modèle.

Or mes recherches m'ont appris une chose importante : les moteurs "trial" ou "crawler" n'apportent pratiquement aucun gain en couple. Contrairement à une idée largement répandue, le couple n'augmente absolument pas avec le nombre de tours de bobinage. Concrètement, sur la base des données fabricant, un moteur Tamiya GT-Tuned 25T (53779) offre un couple de 500g/cm alors qu'un CR-Tuned 35T (54114) n'offre que 367g/cm ! Le véritable intérêt des moteurs au-delà des traditionnels 27T, c'est leur faible vitesse de rotation, et non pas une augmentation du couple. Cependant, les fabricants "ajoutent" généralement du couple sur leur moteur "crawler" par l'emploi de charbons spéciaux ("wet") et un soin particulier dans le bobinage (réalisé à la main). Dans le cas du CC-01, la seule diminution de la vitesse de rotation du moteur n'est pas suffisante à cause du rapport de transmission extrêmement long (encore une fois, un CC-01 est encore très rapide avec un 65T). Il ne faut pas non plus oublier que les pneus de mon modèle ont un diamètre plus important que ceux d'origine, ce qui allonge encore davantage le rapport de transmission.

Le problème se pose donc ainsi : la vitesse d'évolution de mon modèle avec un moteur 80 ou 85T est celle que je recherche (vitesse de la marche humaine), mais la surchauffe du moteur est considérable. Pour remédier au problème, il faut modifier le rapport de transmission du châssis : pour ce faire, il faut soit installer un pignon moteur plus petit (j'utilise déjà le 16T, le plus petit possible sur ce châssis), soit installer une couronne plus grande (ce qui n'est pas possible).

La seule solution est de réduire mécaniquement le rapport de transmission en installant un réducteur que nos amis anglophones appellent GRU (Gear Reduction Unit, pas le personnage de Moi, moche et méchant ![]() ). Concrètement, il s'agit d'un ensemble mécanique qui s'insère entre le moteur et la transmission du châssis dont le rôle sera de diviser la vitesse de rotation du moteur. Il faut donc déterminer par quel facteur diviser la vitesse de rotation du moteur et quel moteur installer pour retrouver la vitesse obtenue avec un moteur 80/85T.

). Concrètement, il s'agit d'un ensemble mécanique qui s'insère entre le moteur et la transmission du châssis dont le rôle sera de diviser la vitesse de rotation du moteur. Il faut donc déterminer par quel facteur diviser la vitesse de rotation du moteur et quel moteur installer pour retrouver la vitesse obtenue avec un moteur 80/85T.

Voici la solution que j'ai retenue après avoir effectué quelques tests avec un ami :

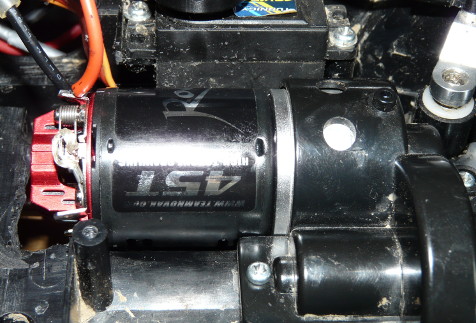

Moteur Novak Rock Star 45T

RC4WD 2:1 Gear Reduction Unit

Commençons par le moteur : il s'agit d'un Novak spécial crawler de 45T. C'est la "puissance" nécessaire calculée "à la louche" en fonction du réducteur... et de tests effectués avec un ami. Le calcul est très très approximatif, d'où l'expression utilisée : si les choses étaient simples, la vitesse de rotation d'un moteur 45T serait exactement la moitié de celle d'un moteur 90T. Ce n'est pas le cas, probablement parce qu'il n'existe pas de tels rapports (d'autres éléments sont à prendre en considération dans l'architecture du moteur) et parce que les valeurs peuvent énormément varier d'un fabricant à l'autre. De la même manière que certains très bons moteurs 23T sont plus performants que certains 19T voire même 17T.

Concernant le réducteur, j'ai choisi le RC4WD dans sa version 2:1 (attention de ne pas confondre, RC4WD propose également une unité 1:2 qui multiplie la vitesse de rotation du moteur par 2). Cela signifie que le pignon du moteur devra effectuer 2 tours pour que le pignon en sortie du réducteur en effectue 1 seul contre la couronne. Autrement dit, on divise la vitesse de rotation du moteur Novak 45T par deux, ce qui serait théoriquement l'équivalent d'un moteur 90T. En pratique, la vitesse de pointe est très légèrement supérieure à mes moteurs 80 et 85T (qui fournissent la même vitesse de pointe malgré les 5T d'écart).

Deux fabricants proposent de telles unités qui peuvent s'installer dans un châssis CC-01 :

HPI 87634 Wheely King 7.4:1 Gear Reduction Unit

RC4WD 2:1 Gear Reduction Unit

La première est un modèle HPI pour le Wheely King offrant une réduction de 7.4:1. Je ne l'ai pas retenue à la fois pour le facteur de réduction trop important, mais également parce qu'elle est extrêmement bruyante d'après tous les commentaires et vidéos trouvés sur le net.

La deuxième est le modèle RC4WD que vous aviez déjà vu juste au-dessus : elle est livrée montée, la photo ci-dessus a été prise pour vous montrer l'intérieur, ce qui devrait vous aider à mieux comprendre son fonctionnement.

RC4WD proposant cette unité de réduction avec des facteurs 2:1, 3:1 et 4:1, pourquoi n'avoir pas choisi un plus gros réducteur de manière à utiliser un moteur ayant moins de tours de bobinage et potentiellement plus de couple ? A titre d'exemple (toujours à la louche), les 27T d'un Mabuchi 540 avec un réducteur 3:1 seraient l'équivalent d'un moteur 81T.

Outre le calcul approximatif, un réducteur s'use d'autant plus qu'il tourne vite : un Mabuchi 540 standard tourne à environ 14-15.000 trs/min alors que le moteur Novak 45T tourne autour de 8.500 trs/min, j'ai préféré une solution "du milieu" avec un moteur qui ne stresse pas trop le réducteur.

Passons au montage de ce réducteur :

La première photo est un montage à blanc qui m'a permis d'affiner le calage du pignon moteur dans le réducteur et de vous montrer comment fonctionne ce réducteur. La seconde photo présente le montage final avec le réducteur intercalé entre le moteur et son support. Le pignon moteur d'entrée dans le réducteur est livré avec le réducteur. Le pignon moteur "normal" (16 ou 20T) se fixe sur l'axe de sortie du réducteur comme s'il s'agissait de l'axe du moteur. Le support moteur est donc à positionner en fonction du pignon que l'on souhaitera utiliser (16T dans mon cas). Les vis de fixation du moteur à son support doivent traverser le réducteur : les vis d'origine sont donc trop courtes et RC4WD n'en fournit pas avec le réducteur. J'ai trouvé que des vis 3x26mm faisaient parfaitement l'affaire.

La prochaine étape consiste à installer l'ensemble dans le châssis. Cependant, les 18mm d'épaisseur du réducteur posent dorénavant problème car l'ensemble est désormais en butée sur la paroi du logement de l'accu. 18mm, c'est peu : à mon avis, RC4WD n'aurait pas pu faire plus compact car c'est la longueur de l'axe du moteur qui conditionne l'épaisseur du réducteur. Mais 18mm, c'est trop pour le châssis CC-01 : il va falloir faire de la place et revoir une partie de l'agencement intérieur du châssis.

La dremel est passée par là : il ne s'agit pas du résultat final (un petit peu plus propre, quand même), mais de la première découpe. Concrètement, c'est la paroi du logement d'accu qui doit être découpée pour faire place à l'arrière du moteur. Le plancher du logement d'accu doit être également découpé car le moteur est positionné quelques millimètres plus bas. Cette dernière opération créé donc un trou béant dans le châssis : pas d'inquiétude à avoir, le châssis CC-01 n'a jamais été étanche (cf les trous d'aération situés sous le moteur). Ces opérations ne sont pas très compliquées à réaliser à condition d'être équipé d'une dremel et de disques de découpe. En revanche, il s'agit de modifications lourdes et irréversibles sur le châssis.

Pour conclure sur la transmission, un point à souligner : évoluer à faible vitesse sur des terrains difficiles occasionne de très fortes contraintes sur l'ensemble de la transmission. En particulier, les couvercles du carter principal (à l'intérieur du châssis) et du pignon d'entrainement du cardan central (sous le châssis) doivent résister à ces très fortes contraintes. A l'usage, les vis autoraudeuses se desserrent car leur empreinte dans le plastique du châssis est assez grossière. Pour remédier à ce problème, il faut remplacer toutes ces vis par des vis au pas métrique (M3) de même longueur : le pas métrique étant beaucoup plus fin, la force de serrage est supérieure, ce qui sécurisera ces deux capots. Très précisément, il s'agit de remplacer les 4 vis BA2 (3x10mm) de la deuxième partie de l'étape 4 du manuel, ainsi que les 2 vis BA2 (3x10mm également) à l'étape 5. Ces vis M3 de remplacement ne sont pas fournies dans le kit : vous les trouverez soit dans votre caisse à outil de modéliste, soit dans n'importe quel magasin de bricolage près de chez vous.