Assemblage de la transmission du châssis TRF201

Exceptionnellement, je ne parlerai pas de la carrosserie de ce modèle. Enfin, presque pas. Sur la version de mon TRF201, c'est à dire celle d'origine, une carrosserie de Sand Viper peut s'adapter sans problème. Sur toute autre version XR ou XM, il faut utiliser les carrosseries spécifiques de ces versions puisque l'empattement et la largeur de la baignoire du châssis ont été modifiées. Et dans le cas présent, la carrosserie livrée avec mon châssis ne nécessite aucune attention particulière puisqu'elle est en parfait état.

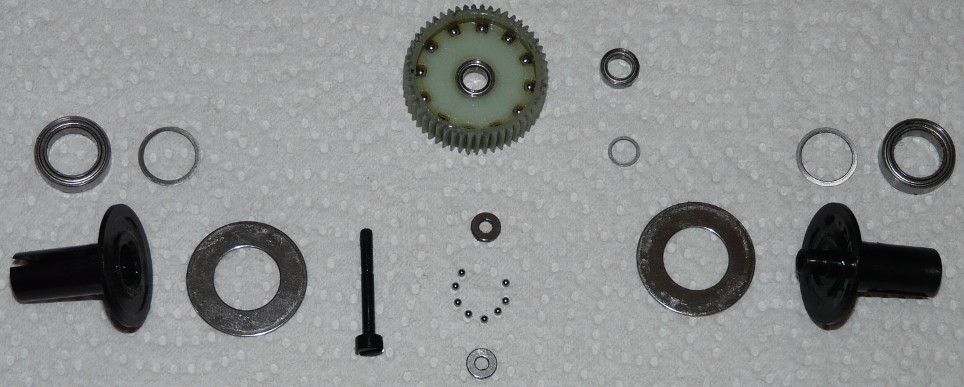

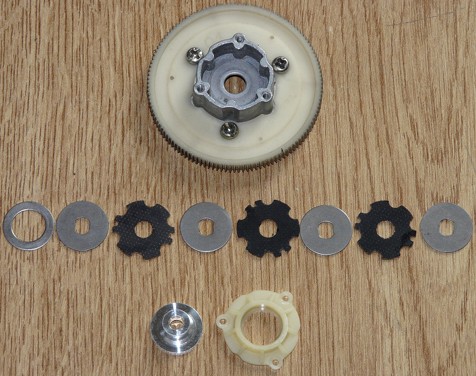

Quand on suit le manuel, ce qui est hautement recommandé, on commence par la première étape. Justement, c'est la plus difficile car il s'agit de la construction du différentiel à billes :

Tous les éléments de cette photo constituent le différentiel à billes du TRF201, depuis les roulements à billes, en passant par les cales, les sorties, les plaquettes et la couronne de différentiel elle-même sur laquelle les billes ont déjà été placées.

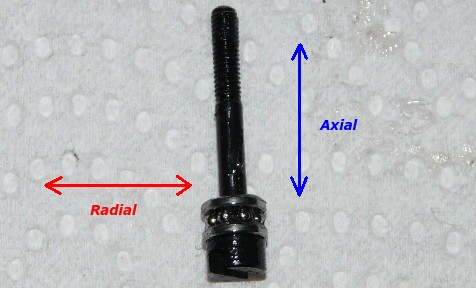

Vis de serrage du différentiel

Le différentiel monté

Sur la première photo, vous voyez la vis de serrage du différentiel avec ses deux rondelles de butée et ses 8 petites billes pour constituer un palier de butée (thrust bearing en anglais). En fait, il s'agit d'un roulement à billes sans anneau de circonférence. A ce propos, et pour être très précis, il faudrait appeler un roulement à billes (ball bearing) un "roulement radial" (radial bearing).

Visuellement :

Roulement à billes (sans flasques)

Palier de butée

La différence entre ces deux types de "roulements" n'est pas anodine car chacun répond à une utilisation différente :

- Roulement à billes

Physiquement, il s'agit de 2 anneaux (un intérieur et un extérieur) entre lesquels des billes sont placées. Des flasques latérales viennent ensuite sceller l'ensemble. C'est ce qu'on utilise habituellement sur nos modèles RC pour remplacer les bagues en nylon ou en bronze.

Les roulements à billes sont conçus pour supporter les contraintes radiales, celles qui s'exercent sur les anneaux extérieurs et intérieurs. En revanche, ils ne supportent pas les contraintes axiales (celles qui s'exercent sur les flasques, donc perpendiculairement aux anneaux intérieurs et extérieurs).

- Palier de butée

Il s'agit des billes placées entre 2 disques sans aucun anneau intérieur ou extérieur. Eventuellement, les billes peuvent être calées sur un disque intérieur (ce qui n'est pas le cas pour notre montage du système de serrage du différentiel). De manière évidente, le palier à billes ne pourra pas supporter les contraintes radiales puisque rien ne protège les billes. En revanche, il supportera très bien les contraintes axiales, c'est à dire celles qui vont s'exercer sur les rondelles de butée, dans le sens de l'axe de la vis de serrage du différentiel.

Justement, s'agissant ici de la vis de serrage du différentiel, un palier de butée est donc nécessaire. Ce n'est pas la chose la plus simple à assembler à première vue, d'autant que les billes sont minuscules (pour donner une idée de l'échelle, le diamètre des rondelles de butée est de 3mm).

Néanmoins, ce n'est qu'une question de méthode :

- placer la première rondelle de butée sur l'axe de la vis

- déposer de la graisse sur la surface de la rondelle de butée

- déposer un peu de graisse à la pointe d'un tournevis : elle servira à capter chaque bille pour la déposer sur la graisse précédemment déposée sur la rondelle de butée

- une fois toutes les billes en place, il reste à couvrir le tout avec la deuxième rondelle de butée en ayant préalablement graissé la surface qui sera en contact avec les billes

L'opération est beaucoup plus simple qu'il n'y paraît, à condition d'avoir la bonne technique ![]() . La vis de serrage s'insère ensuite dans le différentiel via un joint d'accouplement, la tête de la vis restant ainsi accessible une fois le différentiel enfermé dans le carter de transmission. Il suffira d'ôter un cardan pour accéder à la vis dans le cas où il faut modifier la dureté du différentiel.

. La vis de serrage s'insère ensuite dans le différentiel via un joint d'accouplement, la tête de la vis restant ainsi accessible une fois le différentiel enfermé dans le carter de transmission. Il suffira d'ôter un cardan pour accéder à la vis dans le cas où il faut modifier la dureté du différentiel.

A ce propos, nous en sommes à la question du réglage de dureté du différentiel. Contrairement à ce qu'on peut lire parfois, il ne faut jamais serrer le différentiel "à fond" pour ensuite le desserrer d'1/4 ou d'1/8 de tour : c'est le meilleur moyen d'endommager les billes. La bonne technique est celle expliquée dans la notice : serrer progressivement jusqu'à ne plus pouvoir faire tourner la couronne du différentiel quand les sorties sont bloquées. Le plus compliqué dans le réglage du différentiel, c'est d'arriver à maintenir les sorties bloquées tout en essayant de faire tourner la couronne du différentiel.

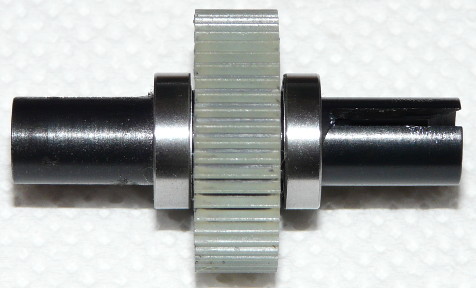

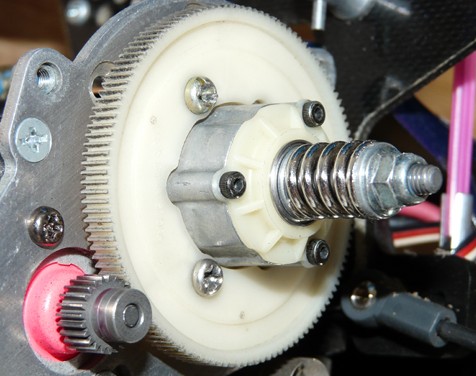

Etape suivante, l'assemblage des pignons intermédiaire et de renvoi avant de placer toute la transmission dans le carter :

Sur la dernière photo, vous apercevez l'écrou de différentiel (en alu bleu) sous lequel se trouve un ressort. Dans l'autre sortie de différentiel se trouve la tête de la vis de serrage du différentiel et son fameux palier de butée que nous avons vu précédemment.

On termine l'assemblage de la transmission par le slipper :

Ici également, il vaut mieux suivre les indications de la notice pour le réglage du slipper qui devra être ajusté aux conditions d'adhérence de la piste. Pour le plaisir, comparons avec le premier slipper de Tamiya, appelé Multi Disc Clutch sur le Dyna Storm :

Pour de plus amples explications concernant le fonctionnement et l'utilité d'un slipper, je vous conseille un petit détour par l'article sur ma Porsche 935 Martini.

Nous en avons terminé avec la transmission du TRF201. Il s'agit de l'étape la plus complexe, mais la notice particulièrement claire permet de la réaliser sans obstacle majeur. Bien évidemment, les réglages de base du différentiel et du slipper ne sont qu'une base qu'il sera nécessaire d'adapter aux conditions de piste.

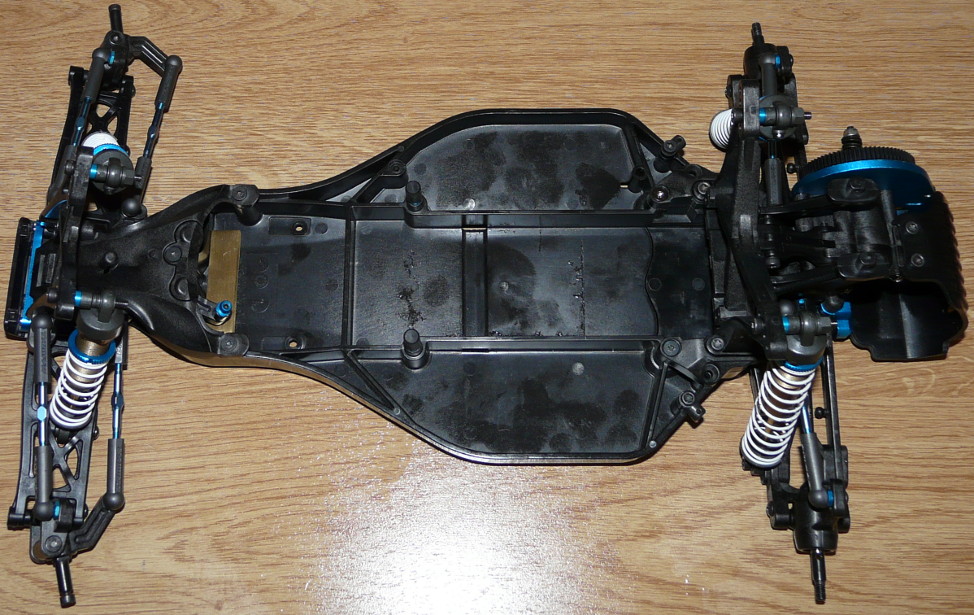

Assemblage du châssis du TRF201

Après la transmission, la suite du montage est consacrée à l'assemblage du train arrière du buggy. On commence par les platines supérieure et inférieure qui assureront la jonction du train arrière avec la baignoire du châssis :

La pièce en alu bleu que vous apercevez est une option que j'ai reçue avec le kit. Elle remplace la pièce en plastique du kit standard pour apporter plus de rigidité à la fixation des triangles. Le chiffre 3.0 gravé dessus indique l'angle de pincement du train arrière.

Après le montage des triangles, on les fixe avec la cellule arrière sur le châssis :

Ici aussi, vous apercevez une pièce en alu bleu pour la fixation arrière des triangles. Même fonction que la pièce située à l'avant, et même indication 3.0 gravée dessus : ces deux pièces doivent fournir le même angle de pincement sous peine d'un train arrière totalement déréglé. Il est possible d'augmenter cet angle via une paire de fixation offrant un angle de 3.5 ou 4.0 degrés, mais il n'est ni possible (ni souhaitable) de réduire l'angle de pincement (le châssis deviendrait incontrôlable).

On achève la construction du train arrière en installant la tour d'amortisseurs, les biellettes réglables, les cardans homocinétiques, les supports de l'aileron et le sabot de protection arrière :

Le train arrière est à présent terminé, hormis l'installation du moteur qui interviendra plus tard. On passe donc au montage du train avant en commençant par le système de direction :

L'écrou nilstop et le ressort que vous apercevez en dessous est un sauve-servo à dureté réglable intégré au système de direction. Une fois le système de direction installé dans le châssis, c'est l'un des plus précis que j'ai jamais monté : aucun jeu nulle part et une très grande souplesse de fonctionnement. Quant à la pièce en bronze que vous apercevez derrière le système de direction, c'est un lest d'environ 40g : il est destiné à compenser la perte de poids occasionnée sur le train avant par l'utilisation d'accus LiPo au lieu des accus NiMH classiques qui sont plus lourds.

Poursuite du montage avec l'assemblage des triangles, des fusées et des axes de roues (sur lesquels je reviendrai en détail plus tard), puis de la protection du système de direction et de la tour d'amortisseurs :

D'une certaine manière, rien d'exceptionnel dans ces étapes : des rotules, du plastique chargé de carbone et des biellettes réglables partout. On est sur un kit TRF : toutes les pièces s'ajustent à la perfection (comme d'habitude chez Tamiya) et tout est réglable dans tous les sens. Les dimensions des biellettes sont ultra-précises puisque ajustées à 0.5mm : en cela, la notice est extrêmement utile puisque toute longueur de biellette est représentée à l'échelle 1, ce qui permet de vérifier la précision de l'assemblage à tout moment.

Enfin, après assemblage des amortisseurs TRF aeration :